Risse

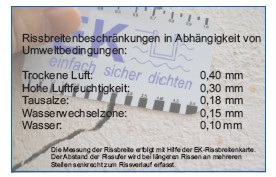

sind eine normale, für den Baustoff Beton spezifische Erscheinung. Sie können selbst trotz grosser Sorgfalt bei Entwurf und Ausführung nicht vollständig vermieden werden. Langjährige wissenschaftliche Untersuchungen und die Erfahrungen der Praxis zeigen, dass Risse weder die Gebrauchstauglichkeit, noch die Dauerhaftigkeit von Betonbauwerken beeinträchtigen, sofern sie fein verteilt sind und die Rissbreiten nebenstehende Richtwerte nicht überschreiten.

Wegen besonderer Schadstoff- belastungen bzw. aussergewöhnlicher Nutzungsbedingungen kann jedoch auch bei geringeren Rissbreiten das Füllen der Risse notwendig werden.

Wegen besonderer Schadstoff- belastungen bzw. aussergewöhnlicher Nutzungsbedingungen kann jedoch auch bei geringeren Rissbreiten das Füllen der Risse notwendig werden.

Zur genauen Erfassung von Rissen gehört neben der Rissbreitenmessung eine Zustandsbeschreibung des Bauteiles und der umgebenden Einflüsse wie der chemischen Belastung, der Luftfeuchtigkeit, auftretender Erschütterungen, etc. Rissbreitenänderungen lassen sich durch wiederholte Messungen bzw. mit Hilfe von Gipsmarken feststellen.

Rissursachen

Risse im Frischbeton entstehen durch rasche Volumenverminderung der oberflächen- nahen Betonschicht im Zuge der Austrocknung (Schwinden).

Risse im erhärteten Beton entstehen bei Überschreitung der Zugfestigkeit durch Eigenspannung, Zwang und äussere Belastung.

Die Erfahrung zeigt, dass Risse in der Regel mehrere Ursachen haben.

Risse werden unterschieden in

Oberflächennahe Risse, die meist nur wenige Zentimeter tief sind und sich im Laufe der Erhärtung des Betons wieder schliessen, und in

Trennrisse, die wesentliche Teile des Querschnittes erfassen oder das Bauteil ganz durchtrennen. Neben der Korrosionsgefahr für die Bewehrung stellen Trennrisse Fließwege für anstehendes Wasser dar.

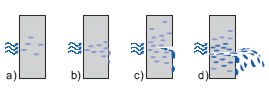

Folgende Feuchtezustände werden unterschieden:

a) trocken

a) trocken

b) feucht (Farbtonveränderung)

c) drucklos wasserführend

(Wasser in feinen Tropfen)

c) unter Druck wasserführend

(zusammenhängender Wasserfilm)

Sanierung

Methoden

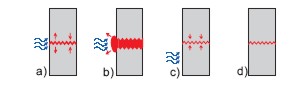

der Rissinjektion sowie die Auswahl des Materials werden in Abhängigkeit von den genannten Kriterien festgelegt. Mit einer Injektion können verschiedene Ziele erreicht werden:

Schliessen

Abdichten

Dehnfähiges Verbinden

Kraftschlüssiges Verbinden

Die Ermittlung der Ursachen und eine sorgfältige Planung sollten jeder Injektion vorausgehen.

Folgendes Injektionsmaterial kommt dabei zum Einsatz:

a) Mit Polyurethanharzen wird eine begrenzt dehnfähige Verbindung der Rissflanken und ein abdichtendes Verfüllen erreicht.

b) Schäumendes Polyurethanharz eignet sich zur schnellen Vor- Abdichtung bei stark wasserführenden Rissen, hat jedoch in der Regel keine dauerhaft abdichtende Wirkung

d) ein kraftschlüssiger Verbund wird mit Epoxidharz erreicht. Es eignet sich zum Schliessen auch feinster Risse. Die Verwendung in feuchter Umgebung ist normalerweise nicht möglich

Je nach Beschaffenheit der Risse wird eine der folgenden Sanierungstechniken angewendet:

Druckinjektion

Die Bohrkanäle werden beidseitig entlang des Risses so angeordnet, dass der Riss in seiner Mitte gekreuzt wird. Das über Bohrpacker injizierte Material kann sich von der Mitte her über den gesamten Riss ausbreiten. Eine Verdämmung ist in der Regel nicht nötig. Der Injektionsdruck muss dem Bauteil angepasst werden, damit eine nachträgliche Aufweitung des Risses verhindert wird. Bei Ingenieurbauwerken orientieren wir uns dabei nach den Vorgaben der ZTV-ING, Teil 3 Abschnitt 5.

Wenn Bohrungen z.B. aus statischen Gründen nicht möglich sind, kann die Injektion über Klebepacker erfolgen. Diese werden auf der Rissoberseite angebracht. Eine Verdämmung verhindert das Auslaufen von Injektionsmaterial. Nach dem Aushärten des Dämmmaterials kann der Riss mit geringem Druck verpresst werden.

Riss-Tränkung

Oberflächenrisse werden auf waagerechten oder wenig geneigten Flächen drucklos gefüllt. Meist kommt dabei ein Epoxidharz zur Anwendung. Die Oberfläche kann durch Aufstreuen von Quarzsand abgedeckt werden. Durch die Tränkung wird neben der optischen Wirkung auch ein weiteres Eindringen von Schadstoffen durch den Riss verhindert.